Perché considerare i tempi di setting up quando si sceglie una soluzione di stampa 3D

Nei processi di stampa 3D, molto spesso il termine efficienza è accompagnato da quello della velocità. Nella produzione additiva è comune dare attenzione alla variabile della velocità associata al tempo di stampa del manufatto. Per avere però efficienza nel processo produttivo, bisogna tener presente altre e diverse variabili che garantiscono, oltre che qualità e rispetto delle specifiche tecniche, anche la produttività e l’economia di processo per intero.

Per arrivare a questo obiettivo, la fase di preparazione diventa strategica e acquisisce una grande rilevanza per il controllo prima e durante la stampa.

Come ridurre i tempi di setting up: i vantaggi della Serie Xtreme Roboze

Le soluzioni della serie Xtreme, composta da Roboze One Xtreme e Roboze One+400 Xtreme, prevedono un tempo di setting up molto basso rispetto alle soluzioni competitor, in quanto sono state sviluppate considerando anche questa strategica fase. Di seguito vengono descritti tutti gli elementi che concorrono al raggiungimento di questo obiettivo.

Beltless System

Come ogni macchina Roboze, la serie Xtreme è caratterizzata dalla presenza del Beltless System, il sistema di movimentazione meccatronica diretta degli assi che ha tolto le cinghie dalla stampa 3D. L’adozione di pignoni e cremagliere elicoidali da un lato garantisce una precisione meccanica di posizionamento di 15 μm, dall’altro permette di sostenere velocità di stampa che arrivano fino a 4000 mm/min. A differenza dei sistemi dotati di cinghie, le operazioni di manutenzione consistono nella semplice applicazione di un sottile strato di grasso una volta al mese, con annessi vantaggi:

- abbattimento notevole dei tempi di fermo macchina;

- nessuna perdita di calibrazione nel tempo;

- nessun tensionamento delle cinghie;

- stesso processo produttivo per anni.

Sistema di essiccazione e autocaricamento del filamento

Le macchine di stampa 3D della serie Xtreme sono dotate di un sistema di essiccazione dei materiali, il Roboze HT Dryer. Si tratta di un dispositivo in acciaio zincato progettato per essiccare i filamenti e preservarne le proprietà, in modo stabile e affidabile, durante l’intero processo produttivo: dal condizionamento fino al termine della stampa. L’essiccazione attiva permette di mantenere costante l’umidità nel filamento per settimane, mentre la perfetta integrazione del dispositivo nella stampante la abilita a logiche di caricamento e scaricamento automatico che portano a un processo rapido e standardizzato, mai influenzato dall’operatore.

Calibrazione automatica dell’asse Z

Le soluzioni Xtreme minimizzano le operazioni manuali. La calibrazione automatica dell’asse Z, in attesa di brevetto, imposta automaticamente la corretta distanza tra piano di stampa ed estrusore, compensando eventuali catene di tolleranze correlate all’usura del film o dell’estrusore installato. In questo modo si riducono le operazioni manuali dell’operatore, creando un processo più veloce, affidabile e perfettamente ripetibile nel tempo.

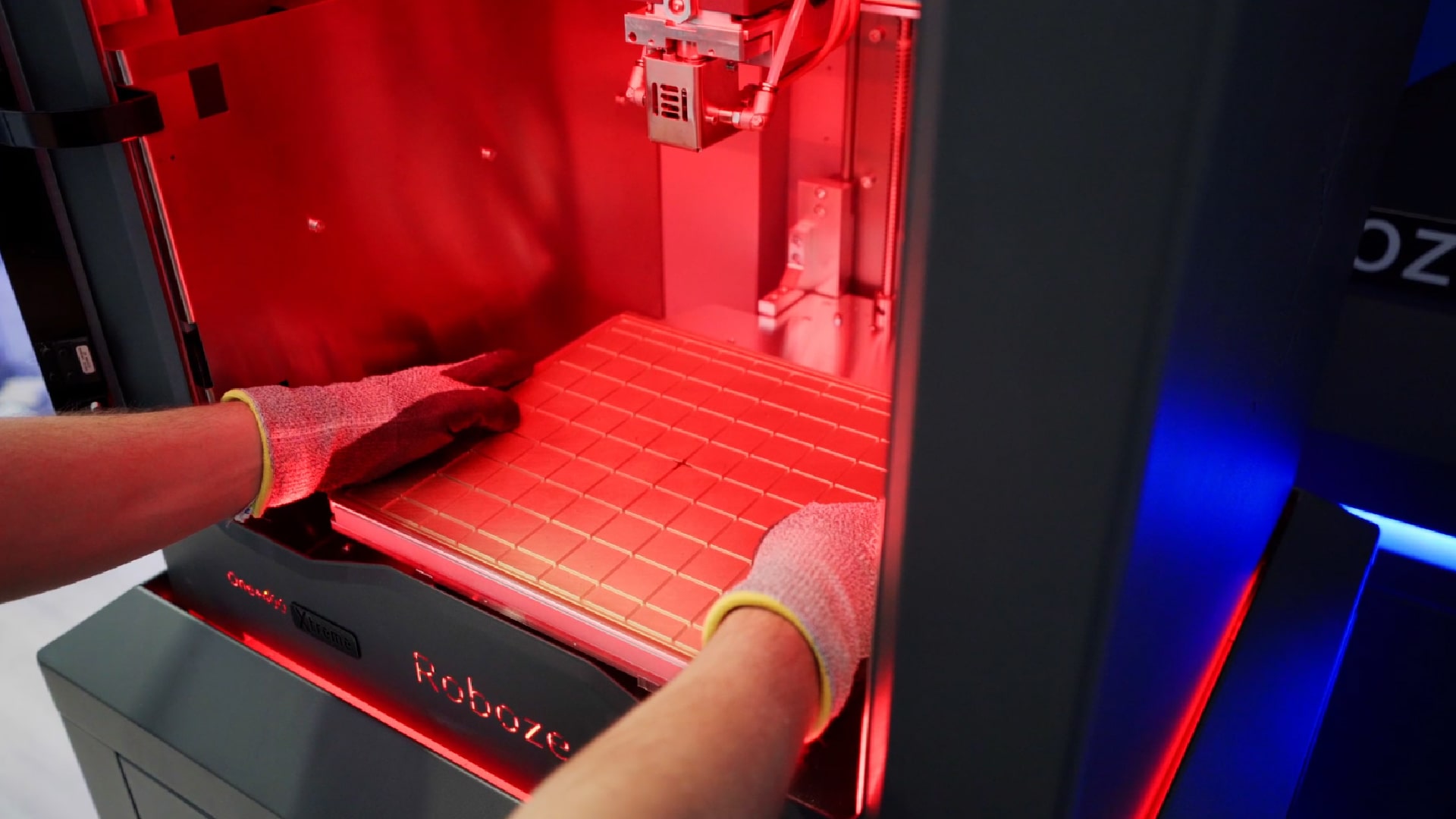

Vacuum System

Quando si lavora con super-polimeri, avere un’adesione del primo layer di stampa ottimale diventa fondamentale. Al posto di piatti in vetro o superfici microforate sulle quali apporre colla vinilica o lacca, i sistemi Roboze impiegano film polimerici specifici per ogni filamento, tenuti sul piano tramite il sistema del vuoto. Questa soluzione velocizza e semplifica le operazioni di messa in macchina, abbattendo i tempi di set-up e aumentando l’efficienza del dispositivo.

Questa serie è ideale per la produzione di attrezzature e componenti funzionali, con la possibilità di avvalersi di tecnopolimeri che assicurano eccellenti performance come il PEEK, Carbon PEEK e Carbon PA. Per saperne di più, non esitare a contattarci alla email info@roboze.com o direttamente dalla nostra pagina dedicata.