Produzione interna di attrezzature ad alte prestazioni

Nel cuore di ogni processo industriale, l’efficienza produttiva si gioca anche su elementi apparentemente secondari: attrezzature, maschere, dime, supporti. Questi componenti non entrano nel prodotto finale, ma sono spesso determinanti per la qualità, la velocità e la sicurezza del processo. Tradizionalmente, la loro realizzazione richiede tempi lunghi, attese dai fornitori, lavorazioni CNC impegnative. In un’epoca in cui la rapidità di risposta è un vantaggio competitivo, questo modello non è più sostenibile.

Oggi, grazie alla manifattura additiva con materiali termoplastici ad alte prestazioni, è possibile produrre internamente queste attrezzature, con maggiore autonomia, controllo e velocità.

Una nuova strategia produttiva

Ridurre i tempi di allestimento e aumentare la disponibilità delle risorse CNC sono due obiettivi chiave per chi gestisce impianti produttivi complessi. Esternalizzare la produzione di attrezzature può rallentare l’intero flusso operativo, generando colli di bottiglia e dipendenze critiche. La produzione in-house, invece, permette di reagire in modo più rapido e preciso alle variazioni di progetto, alle urgenze di produzione e agli imprevisti che ogni linea industriale deve affrontare.

La manifattura additiva si inserisce in questo contesto come soluzione concreta. Non si tratta solo di una tecnologia innovativa, ma di un approccio industriale che consente di ridurre drasticamente i tempi di realizzazione delle attrezzature, portandoli da settimane a pochi giorni, in alcuni casi a poche ore.

Prestazioni e libertà operativa

Produrre direttamente attrezzature significa non dover attendere conferme da fornitori, non essere vincolati a minimi d’ordine o lotti predefiniti, e poter iterare rapidamente in fase di progettazione. A questo si aggiunge la possibilità di utilizzare materiali tecnici in grado di resistere a stress meccanici e termici, rendendo le attrezzature stampate non solo rapide da ottenere, ma anche affidabili in contesti produttivi reali.

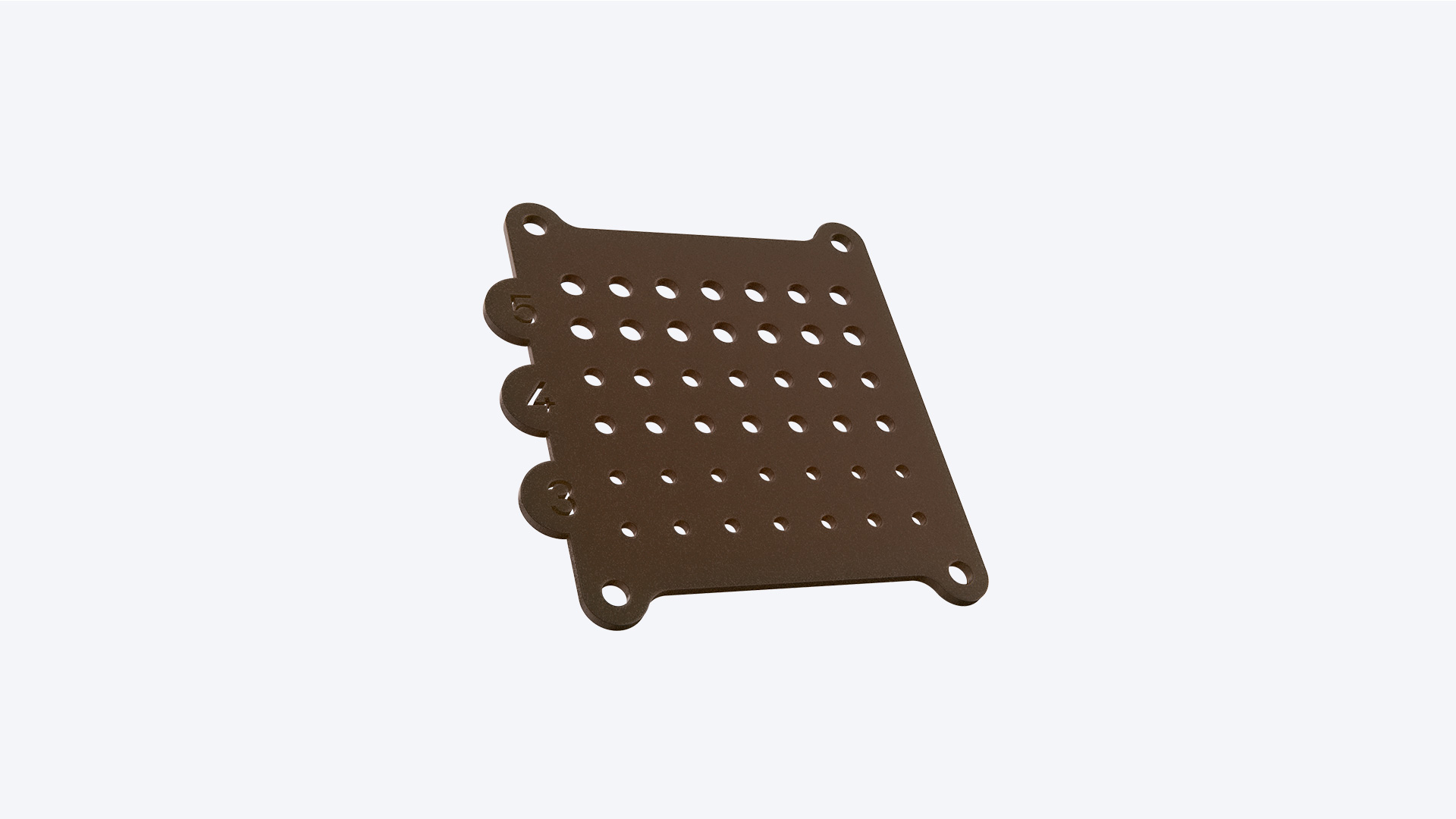

Le attrezzature prodotte tramite manifattura additiva possono essere progettate per rispondere a esigenze specifiche del reparto produttivo, con geometrie complesse, alleggerimenti, o integrazione di funzionalità che sarebbero difficili o troppo costose da ottenere con le tecnologie tradizionali. Questo livello di personalizzazione porta a un miglioramento diretto dell’efficienza operativa e della qualità del processo.

Un supporto per la transizione industriale

La produzione interna di attrezzature rappresenta un passaggio chiave nella transizione verso modelli produttivi più snelli e digitalizzati. È un modo per riappropriarsi del proprio processo, renderlo più reattivo e meno dipendente da dinamiche esterne. È anche un’opportunità per liberare risorse, ridurre i costi legati all’outsourcing e ottimizzare l’impiego delle macchine CNC, riservandole alle lavorazioni più critiche e a valore aggiunto.

Le aziende che adottano questo approccio non stanno semplicemente scegliendo una nuova tecnologia: stanno trasformando il loro modo di produrre. Stanno scegliendo di avere il controllo.

Pronti a portare in azienda la manifattura additiva di attrezzature tecniche?

Con le soluzioni Roboze potete integrare nella vostra produzione un sistema robusto, preciso e compatibile con i materiali più avanzati, progettato per aiutarvi a risparmiare tempo, costi e dipendenze.

Contatta il team Roboze e valutiamo insieme le opportunità per la tua linea produttiva.