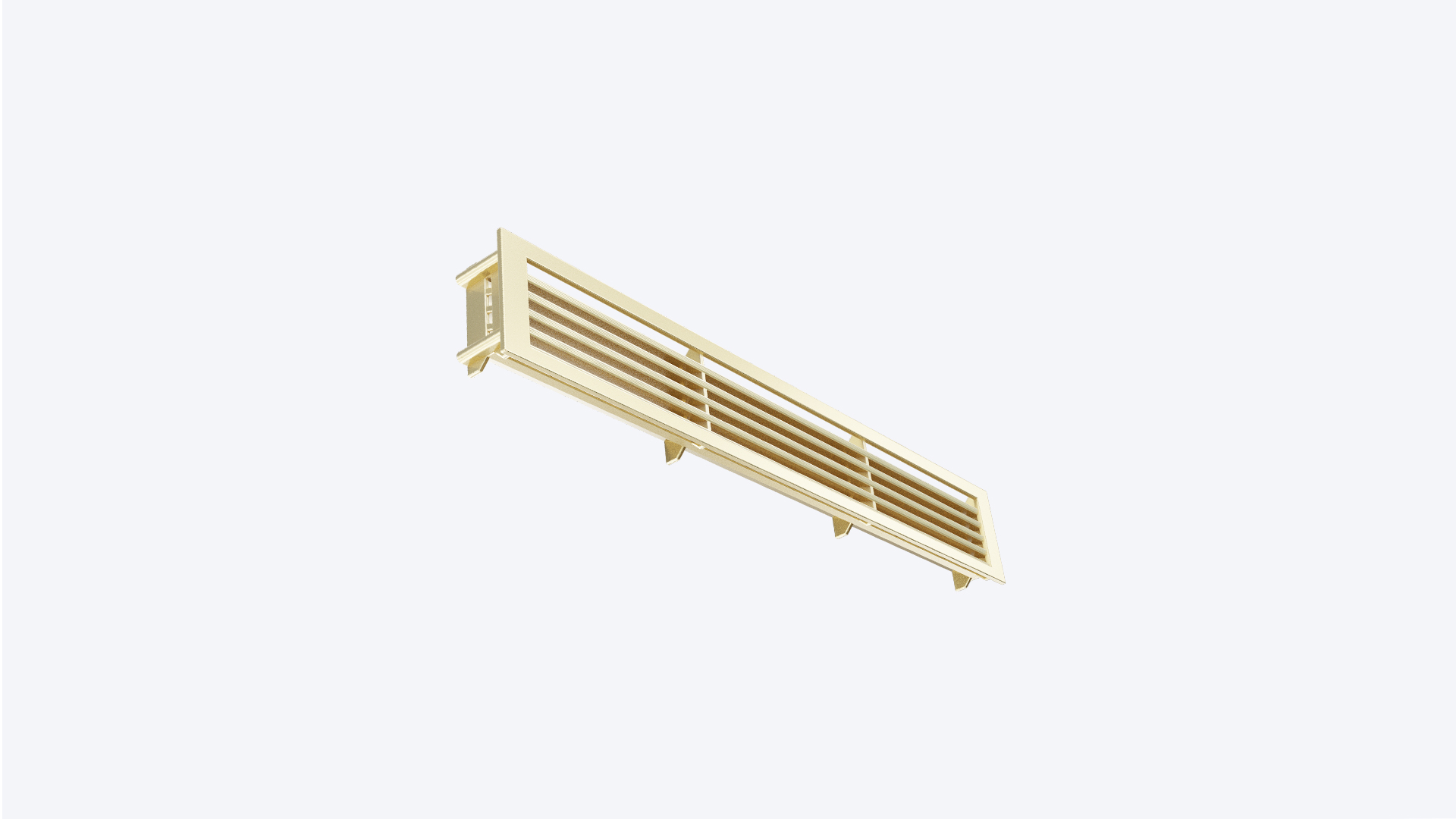

Produzione additiva di griglie di ventilazione in ULTEM™ AM9085F nell’industria ferroviaria

L'impianto ECS (Environment Control System) rappresenta il cuore pulsante del comfort all'interno dei treni, assicurando un ambiente piacevole per i passeggeri grazie alla regolazione della temperatura e della ventilazione. In questo contesto, le griglie di ventilazione emergono come componenti cruciali, svolgendo un ruolo determinante nel permettere il passaggio controllato dell'aria trattata. Questi elementi, tuttavia, non solo contribuiscono al benessere dei viaggiatori ma si trovano anche a fronteggiare sfide notevoli durante il processo di produzione.

Le griglie di ventilazione, dunque, rappresentano l'anello di congiunzione tra l'impianto ECS e i passeggeri, essendo l'unico elemento a diretto contatto con chi usufruisce del servizio di trasporto. Questa posizione privilegiata, pur essendo di fondamentale importanza, le espone spesso a danneggiamenti e richiede interventi di manutenzione periodica, in quanto sono visibili e suscettibili all'usura.

La produzione delle griglie di ventilazione, inolte, coinvolge spesso processi di saldatura, presentando sfide significative in termini di controllo qualità. La precisione diventa fondamentale per evitare perdite d'aria indesiderate o falle che potrebbero compromettere l'efficienza complessiva del sistema ECS. La necessità di garantire una saldatura precisa aggiunge complessità al processo produttivo, richiedendo un livello di attenzione e perizia particolarmente elevato. Il processo di saldatura, sebbene essenziale, rappresenta una delle tappe più critiche nella produzione delle griglie di ventilazione. La sfida risiede nella necessità di bilanciare la robustezza delle saldature con la precisione richiesta per evitare perdite d'aria. Inoltre, l'uso di materiali leggeri, che è comune nelle moderne griglie di ventilazione, aggiunge ulteriori complessità alla saldatura, richiedendo competenze specializzate per garantire la resistenza strutturale senza compromettere la leggerezza desiderata.

La soluzione Roboze: ARGO 500 e il materiale ULTEM™ AM9085F

L'adozione della produzione additiva con i sistemi Roboze e l'utilizzo del materiale ULTEM™ AM9085F offre una flessibilità senza precedenti, consentendo la creazione di geometrie complesse e personalizzate con precisione millimetrica. Questa versatilità riduce i tempi di produzione e i costi complessivi.

I vantaggi principali rispetto ai metodi tradizionali sono:

• Non richiede saldatura: L'approccio additivo di Roboze elimina la necessità di saldatura, semplificando il processo produttivo e mitigando i rischi di difetti strutturali.

• Magazzino digitale: La produzione additiva consente la creazione di un "magazzino digitale", semplificando la gestione dei progetti delle griglie di ventilazione. Ciò non solo riduce i costi associati alla gestione del magazzino fisico ma agevola anche la riproduzione delle componenti quando necessario.

• Certificato Ferroviario: Il materiale ULTEM™ AM9085F è conforme agli standard ferroviari, garantendo che le griglie di ventilazione soddisfino rigorose normative di sicurezza e qualità nel settore ferroviario.

In conclusione, l'adozione della produzione additiva con i sistemi Roboze e l'utilizzo del materiale ULTEM™ AM9085F rappresentano un progresso significativo nell'industria ferroviaria. Questa innovazione migliora l'efficienza e la precisione nella produzione delle griglie di ventilazione, riducendo i costi complessivi e garantendo elevati standard di sicurezza e qualità.

Per saperne di più non esitare a contattarci!